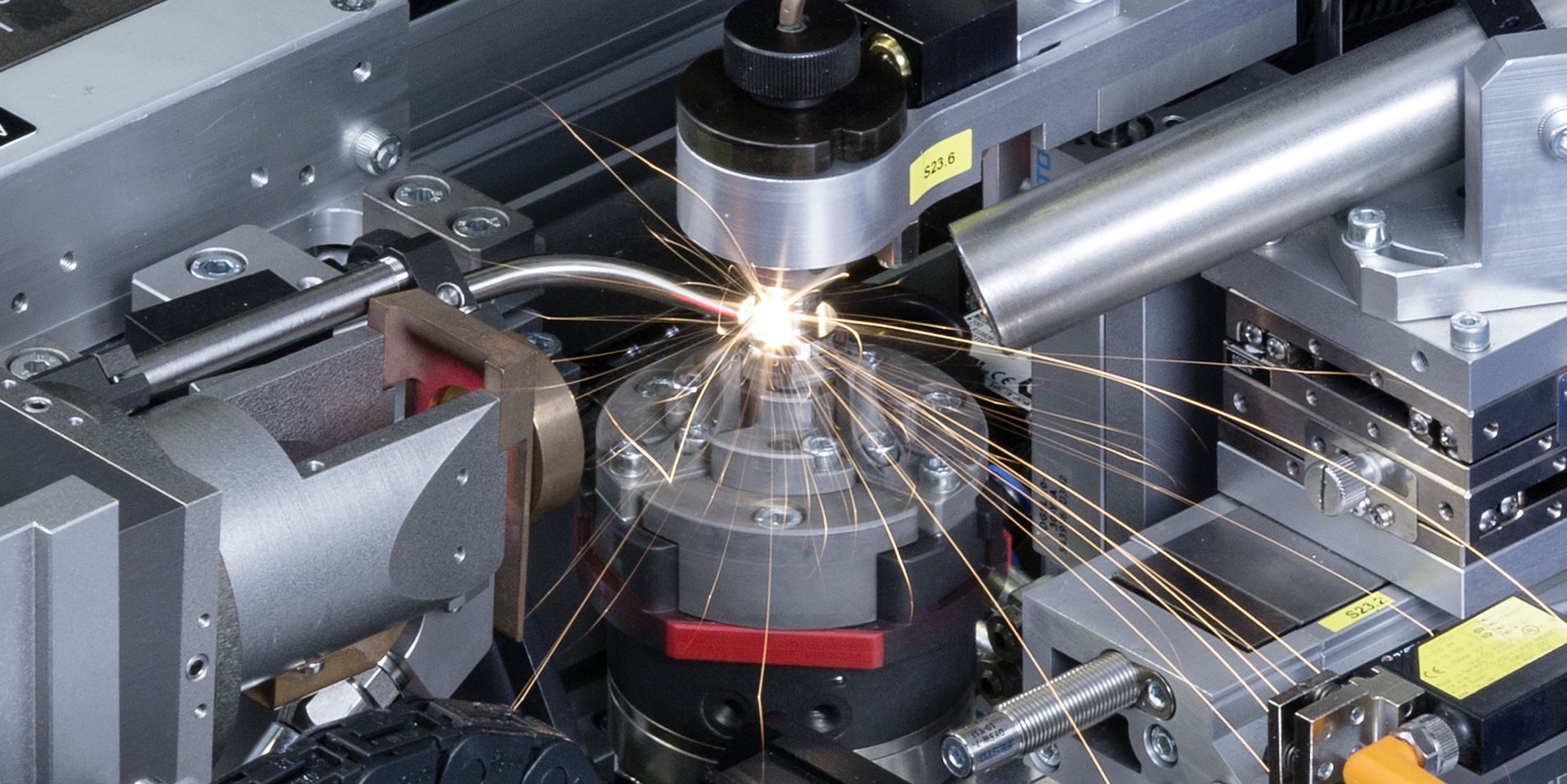

Soldadura láser de metales

Los conjuntos y productos electrotécnicos requieren cada vez mayores alcances funcionales y densidades de potencia. La miniaturización es cada vez mayor. Las juntas, especialmente las conexiones eléctricas, deben diseñarse para temperaturas cada vez más altas.

La unión y la soldadura se sustituyen cada vez más por la soldadura. A menudo hay que soldar metales distintos, como el cobre, al hierro. Wolf Produktionssysteme ha desarrollado un proceso láser que permite una microsoldadura precisa.

Las tareas típicas de microsoldadura pueden dividirse en soldadura a tope y soldadura por solapamiento. En los productos electrónicos, la pieza de trabajo de la parte superior (cables, tiras de chapa o patas de conexión) suele tener una sección transversal mucho menor que la de la parte inferior. Por lo tanto, se pueden distinguir tres disposiciones básicas de las piezas de trabajo (véase la imagen de la derecha).

Los materiales a soldar suelen ser cobre, latón (CuZn) o acero.

Principio

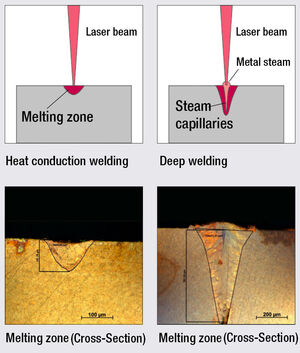

El material en el punto de soldadura se calienta rápidamente por el impacto de la energía del haz.

Esto crea una zona de fusión con una relación anchura-profundidad de aproximadamente 1:1. Este proceso se conoce como soldadura por conducción de calor.

La soldadura por penetración profunda es posible con densidades de energía más elevadas. Al incidir la radiación láser se forma un capilar de vapor, el llamado "ojo de cerradura".

Esto permite una soldadura de penetración profunda en la que la profundidad de la zona de fusión es un múltiplo de la anchura.

Aplicación

Para la microsoldadura automática con radiación láser deben tenerse en cuenta los siguientes requisitos:

Tecnología de procesos

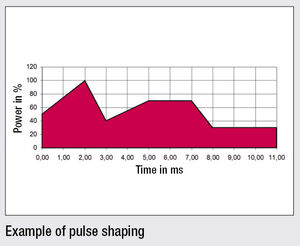

Para conseguir una profundidad de soldadura elevada y reproducible, no sólo se requiere una potencia de pulso elevada, sino también una duración de pulso definida. El láser de fibra utilizado se ha diseñado con este fin.

A pesar de estas posibilidades, el comportamiento de absorción desfavorable de los materiales de cobre provoca fluctuaciones inaceptables en la profundidad de soldadura. Variando la potencia del pulso a lo largo de la duración del pulso, lo que se denomina "plus shaping", también se puede conseguir una profundidad de soldadura elevada y constante con el cobre.

Los sistemas de supervisión utilizados para la macrosoldadura no pueden utilizarse para la microsoldadura, por lo que no hay supervisión en tiempo real. Una cámara de infrarrojos permite sacar conclusiones importantes sobre el proceso y la calidad de la soldadura. El perfil de temperatura local y la curva de temperatura durante el enfriamiento deben evaluarse después de la soldadura.

Con la herramienta de soldadura desarrollada se pueden realizar tanto soldaduras por puntos como por trayectorias.

Los modernos láseres de fibra con alta calidad de haz y energía de impulso son especialmente adecuados para ello. También ofrecemos soluciones para la soldadura de contornos en componentes miniaturizados.

Tanto si se trata de marcado láser como de soldadura láser, en el Centro Tecnológico Wolf pueden realizarse demostraciones y pruebas de todos los procesos láser.