La soldadura por elevación/sumersión deriva de la soldadura por inmersión, que se utilizaba al principio de la producción electrónica como fase previa a la soldadura por ola. Mientras que en la soldadura convencional por ola y por inmersión se suelda toda la placa de circuito impreso, en la soldadura selectiva sólo deben entrar en contacto con la soldadura determinadas zonas.

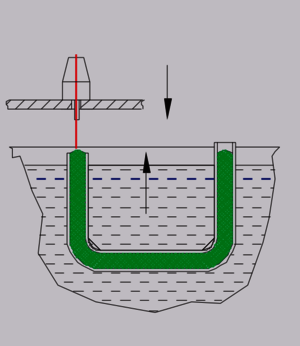

La pieza se baja sobre las boquillas de soldadura, en las que se produce un "depósito de soldadura" con una superficie convexa (forma de gota). Para garantizar un depósito de soldadura constante, se utiliza el principio de "tubos comunicantes" en el diseño de las boquillas. Esto significa que el tamaño y la forma del depósito de soldadura son totalmente independientes del nivel de soldadura del baño de soldadura. Sin embargo, también influyen otros parámetros, como la velocidad a la que se expulsa la soldadura del baño de soldadura. La superficie del baño debe estar absolutamente limpia y libre de óxido antes de sumergir las boquillas. La inmersión de las boquillas y el descenso de la placa de circuito deben coordinarse en un tiempo breve para evitar la oxidación en la superficie del depósito de soldadura y el enfriamiento del mismo. La profundidad de inmersión tiene una gran influencia en la calidad de la soldadura. Debe mantenerse constante y requiere una mecánica de máquina estable y precisa.

Ventajas en comparación con los procesos de soldadura individuales (soldadura por pistón, soldadura láser)

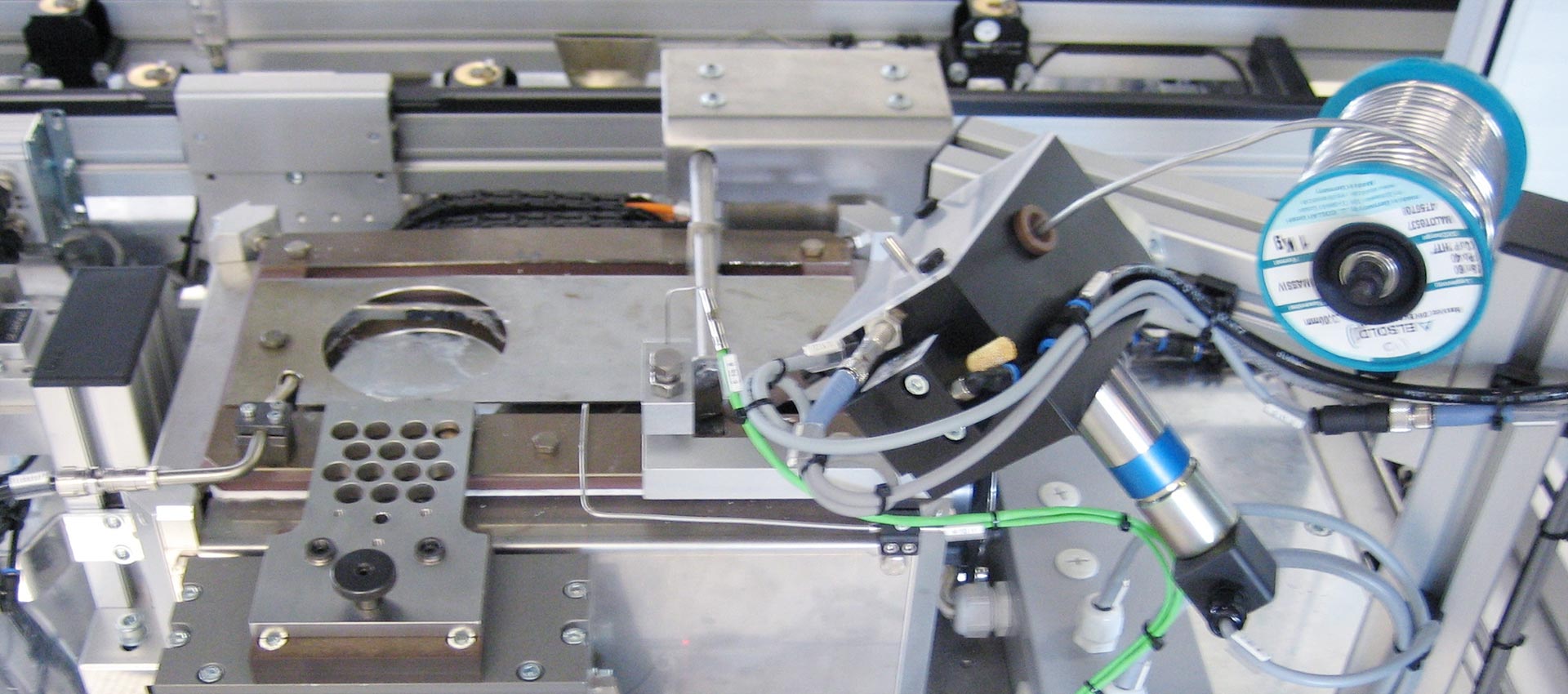

Los sistemas de soldadura selectiva pueden configurarse como máquinas totalmente automáticas en "diseño en línea" o como estaciones de trabajo manuales. La base es la célula estándar Wolf.

Prestamos apoyo en el desarrollo de procesos y ofrecemos la posibilidad de realizar pruebas de soldadura y producción en preserie en nuestro centro tecnológico.

Aplicación

Los componentes cableados aún deben soldarse en placas de circuito impreso equipadas con SMD. La soldadura por elevación o inmersión es especialmente adecuada si las juntas de soldadura están distribuidas por la placa de circuito impreso. Este método sólo requiere un espacio libre de 1,5 mm alrededor de la zona de soldadura. Se pueden utilizar boquillas con un diámetro mínimo de 5 mm. Gracias a los juegos de boquillas de cambio rápido, el proceso puede utilizarse de forma flexible para una amplia variedad de juntas de soldadura.

El proceso de soldadura por elevación/sumersión es especialmente adecuado para estañar hilos de cobre trenzados y pelar hilos esmaltados. En estos casos, a menudo se requieren temperaturas especialmente altas, de hasta 400 °C, para fundir el esmalte. El funcionamiento de los miniejes resulta problemático a estas temperaturas.