Soldadura láser de plásticos

En la soldadura de plásticos, las piezas a unir suelen solaparse y soldarse por haces. Con esta soldadura solapada, pueden alcanzarse resistencias de soldadura del orden de magnitud de la resistencia del material base con zonas de fusión muy pequeñas y un bajo aporte de energía.

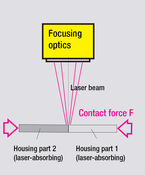

Con este método, el rayo láser atraviesa la pieza de unión superior y es absorbido por la superficie de la pieza de unión inferior. Esto provoca la fusión de la pieza absorbente. La pieza de unión transparente al láser también se funde localmente de forma muy limitada debido al contacto superficial de las piezas prensadas.

Si las piezas de unión se presionan adecuadamente, la expansión térmica de la masa fundida, que puede llegar al 30%, provoca la mezcla de las cadenas moleculares en la zona de fusión. En la soldadura a tope, las dos piezas de unión deben ser igualmente absorbentes del láser. El rayo láser calienta específicamente las piezas de unión en el cordón y el material se funde. Aquí también se requiere una presión de contacto adecuada.

La parte superior de unión (orientada hacia la fuente del haz láser) debe tener un índice de absorción bajo para la radiación de los láseres utilizados. La transmisión debe ser superior al 60%.

La mayoría de los plásticos son transparentes al láser en su estado bruto. Las fibras de vidrio reducen la transmisividad. Si se desea colorear la pieza de unión superpuesta, deben utilizarse pigmentos transparentes al láser adecuados. n n n Actualmente existen en el mercado formulaciones de pigmentos adecuadas. Las coloraciones negras transparentes al láser son fácilmente posibles.

La parte de unión inferior debe ser absorbente del láser. La radiación láser debe poder penetrar hasta un máximo de 0,3 mm. Esto se consigue más fácilmente mediante la coloración negra con partículas de negro de humo. Sin embargo, también son posibles otros colores que absorban el láser. Aplicando un aditivo en forma líquida, el material transparente al láser puede hacerse absorbente al láser en la superficie y, por tanto, también es soldable.

Aplicaciones láser

El rayo láser puede aplicarse a la pieza de trabajo de diferentes maneras:

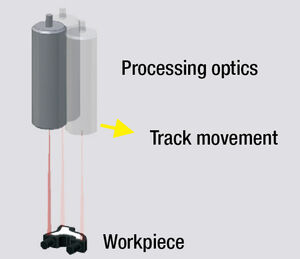

En la soldadura de contornos, un haz láser focalizado se desplaza una vez a lo largo de la trayectoria de soldadura. El tamaño del punto focal corresponde al grosor del cordón de soldadura. La soldadura de contornos es muy exigente en cuanto a la uniformidad de las superficies de soldadura. La dimensión de la separación no debe ser superior a 0,1 mm.

Ventajas:

- Bajos requisitos de calidad del haz

- Basta con una potencia de láser baja

Con la soldadura simultánea, la forma del haz láser se adapta al cordón de soldadura. Esto elimina la necesidad de mover el haz láser a lo largo de la trayectoria de soldadura. Este proceso se recomienda para contornos de soldadura geométricamente sencillos, como líneas o círculos.

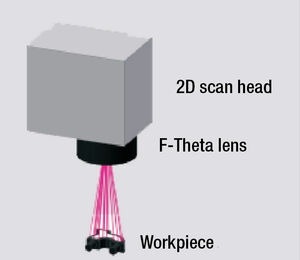

En la soldadura casi simultánea, el haz láser enfocado se desplaza sobre la trayectoria de soldadura en ciclos cortos para que toda la trayectoria de soldadura se caliente uniformemente. Si el rayo láser se desplaza a través de espejos de escáner, también son posibles contornos de soldadura geométricamente complejos.

Ventajas:

- Es posible la supervisión del proceso mediante la medición del movimiento de ajuste

- Escasas exigencias a las superficies de soldadura debido a la potencia de soldadura

- Posibilidad de tiempos de proceso cortos

Soldadura de piezas rotacionalmente simétricas

Al soldar piezas rotacionalmente simétricas, la pieza puede girar en el caso más sencillo.

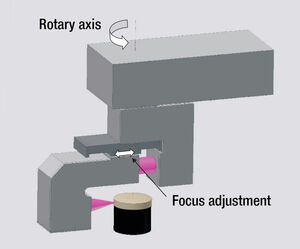

La óptica de rotación Wolf (véase la imagen) permite un haz láser que gira radialmente. La pieza de trabajo puede estar inmóvil. Alternativamente, la óptica de rotación puede configurarse para un rayo láser que gire axialmente.

El punto focal del rayo láser puede modificarse mediante una corredera de ajuste. Esto permite soldar piezas de diferentes diámetros.