Soldadura Miniwave

Todavía hay placas de circuito impreso con piezas SMD y componentes cableados que deben soldarse. La soldadura selectiva con minionda se ofrece especialmente para grandes cantidades de juntas de soldadura. La minionda puede utilizarse a partir de un espacio libre de 2 mm alrededor de la zona de soldadura. Gracias a los juegos de boquillas de cambio rápido, este proceso es flexible y puede aplicarse a juntas de soldadura variadas. También es posible el recubrimiento con estaño de hilos de cobre, así como el pelado de cables lacados en minionda.

La soldadura selectiva se deriva de la soldadura por ola con la que se restringe el área de soldadura debido a la reducción de la ola de soldadura y a la reducción del tamaño del baño de soldadura a boquillas de soldadura más pequeñas.

Principalmente, se puede diferenciar entre "arrastrar" y "sumergir" la pieza de trabajo en soldadura líquida.

La inmersión significa que la pieza de trabajo se sumerge en una minionda "estacionaria". Para que la película de óxido emergente se desprenda en la superficie, la ola de soldadura discurre por el interior de la boquilla. Para reducir la formación de óxido en el orificio de la boquilla y mejorar la soldadura, la boquilla se baña con nitrógeno.

Los sistemas de soldadura selectiva pueden construirse como maquinaria totalmente automatizada en "modelos en línea" o como puestos de trabajo de montaje manual. La base es el módulo estándar Wolf (véase la información de producción separada Módulo de producción)

Ofrecemos nuestro apoyo con el desarrollo del proceso y ofrecemos la posibilidad de realizar pruebas de soldadura y de preproducción en serie en nuestro Centro Tecnológico.

Principio

La soldadura selectiva se deriva de la soldadura por ola

Mientras que en la soldadura por ola convencional se suelda toda la placa de circuito impreso, en la soldadura selectiva sólo deben entrar en contacto con la soldadura zonas definidas.

La soldadura selectiva puede dividirse en dos procesos:

Flujo del proceso

1. aplicación de fundente (pulverización, inmersión o chorro de fundente)

2. precalentamiento (aire caliente, radiadores)

3. soldadura (minionda interna o externa)

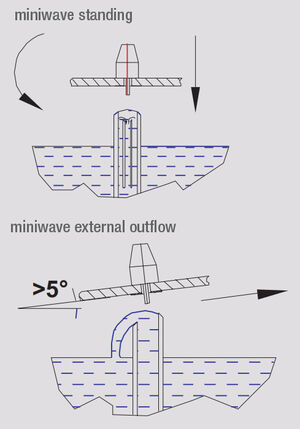

La pieza se sumerge en una minionda "estacionaria". Para arrancar la piel de óxido resultante en la superficie, la ola de soldadura fluye dentro de la boquilla, es decir, internamente. Esto evita que la soldadura se enfríe en la salida de la boquilla durante la soldadura. Para reducir la formación de óxido en la salida de la boquilla y mejorar la soldadura, la boquilla se lava con nitrógeno.

La placa de circuito se arrastra sobre un minieje en dirección contraria al flujo de la soldadura. Esto permite soldar una mayor superficie en una placa de circuito impreso. Para evitar puentes de soldadura entre dos puntos de soldadura vecinos, la soldadura debe "desprenderse" de forma definida. Para ello, la placa de circuito se arrastra en un ángulo superior a 5°. Para reducir la formación de óxido en la salida de la boquilla y mejorar la soldadura, se lava la boquilla con nitrógeno, como en la minionda estacionaria.

Aplicación

Los componentes cableados aún deben soldarse en placas de circuito impreso montadas con SMD. La soldadura selectiva con una minionda es especialmente adecuada para un gran número de puntos de soldadura. Las miniondas pueden utilizarse a partir de un espacio libre de 2 mm alrededor de la zona de soldadura. Gracias a los juegos de boquillas de cambio rápido, el proceso puede utilizarse de forma flexible para una gran variedad de juntas de soldadura. El estañado de hilos de cobre trenzados y el pelado de hilos esmaltados también es posible en miniondas.