El proceso

El proceso de unión de calafateado en caliente se utiliza a menudo en la fabricación de piezas mecatrónicas. Permite unir un material termoplástico con otro del mismo tipo. Por ejemplo, se puede fijar una placa de circuitos en una carcasa de plástico.

El termoplástico tiene cúpulas, que se calientan y forman cabezas de remache mediante un punzón bajo la influencia de la fuerza. El resultado es una conexión inseparable.

Existen varias versiones de este proceso.

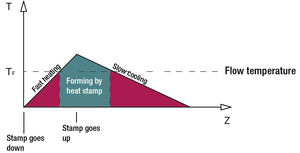

Sello calentado

El contacto con una matriz de conformado calentada calienta y forma el plástico. Existe riesgo de quemaduras en la superficie de la cúpula de plástico. Además, el calor no llega fácilmente al interior del material. Una vez formada la cabeza del remache, el punzón vuelve a levantarse. Sólo entonces comienza a enfriarse el plástico. Como ya no se aplica ninguna fuerza y el plástico aún se encuentra parcialmente en estado termoplástico, pueden producirse holguras entre las piezas de unión.

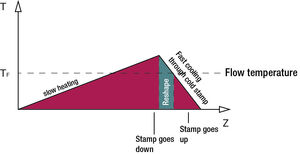

Estampación en frío con precalentamiento

También puede utilizarse aire caliente para calentar el plástico. A continuación, un punzón frío vuelve a dar forma a la cúpula calentada y permite que el material se enfríe. De este modo se crea una conexión sin holgura.

Ambos procesos son susceptibles de fluctuaciones en el volumen de la cúpula de plástico. Si la cúpula contiene demasiado poco material, la cabeza del remache no puede formarse por completo, lo que reduce su resistencia. Si hay demasiado material, el material expulsado puede desprenderse de la cabeza del remache y provocar fallos en el componente.

Otro problema común es el denominado efecto hongo. En este caso, la cabeza del remache formada muestra grietas que no son visibles desde el exterior. Esto provoca una reducción de la resistencia de la unión, especialmente bajo esfuerzos dinámicos.

Nuestra solución: DualStake - proceso en dos fases

La cúpula de plástico se calienta homogéneamente mediante una boquilla de doble tubo sin someter a tensión térmica la zona alrededor del punto de calafateado. En el segundo paso, se utiliza una matriz de conformado de dos etapas, que consigue un ajuste completo de la fuerza y la forma independientemente de las fluctuaciones de volumen de la cúpula. La cabeza del remache resultante tiene una sección transversal cuadrada en lugar de forma de seta.

El proceso reduce significativamente el riesgo de agrietamiento y tiene una mayor resistencia. Incluso con mayores tolerancias en el volumen de la cúpula, es posible un proceso fiable.

El proceso en dos fases permite tiempos de ciclo cortos en la producción automatizada y cumple los requisitos de calidad más exigentes.